Una solución práctica para que las industrias minera y siderúrgica compensen sus emisiones de carbono.

Las emisiones de carbono y su compensación son un tema increíblemente importante para todos los gigantes industriales del mundo, pero ninguno más que los de la minería y la producción de acero. Estas empresas están compitiendo para crear un futuro más sostenible e invertir en proyectos y sistemas que puedan ayudarlas a lograr estos objetivos. Repair, Don’t Waste se enorgullece de ser colaborador en sustentabilidad tanto con Vale como con Usiminas al reducir el potencial E-Waste producido en los procesos industriales.

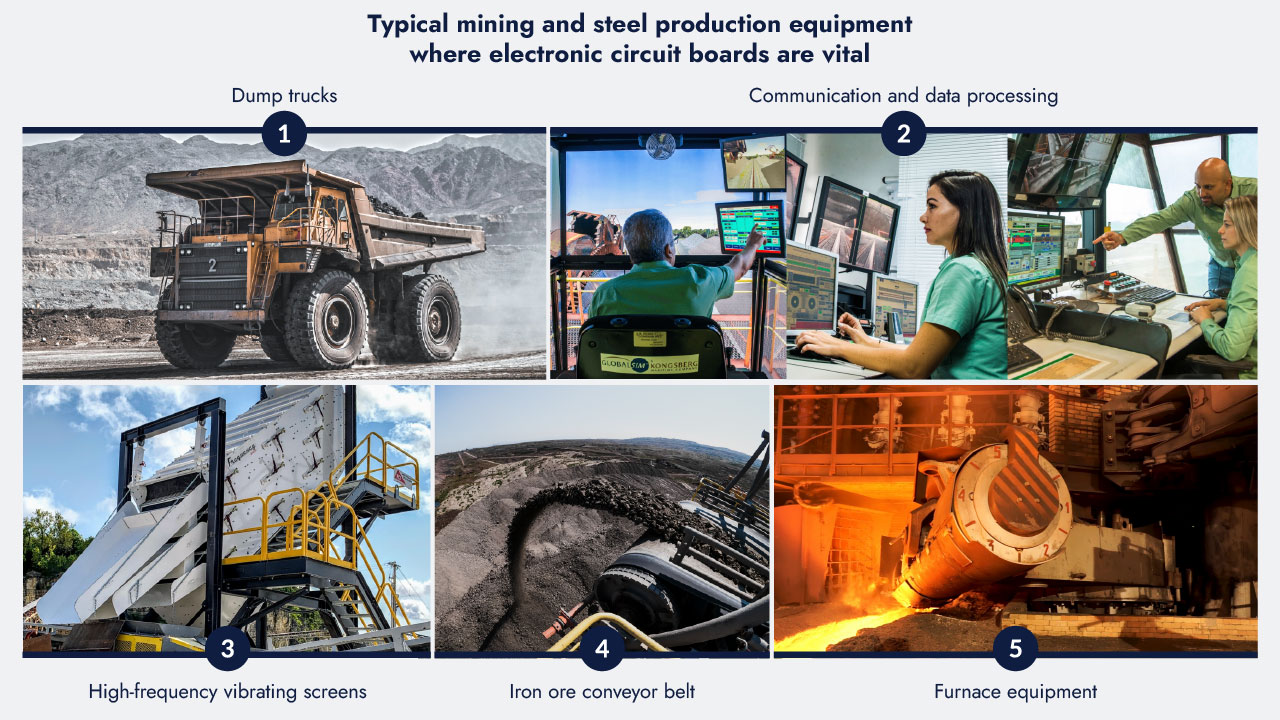

Vale, la empresa minera líder en el mundo, invirtió en el movimiento Repair, Don’t Waste en 2022 al incorporar equipos especializados de prueba y medición en sus talleres de reparación. Vale es una empresa minera única, ya que gestiona muchos aspectos de su propia cadena de suministro, desde la prospección hasta la excavación y el transporte de grandes cantidades de mineral de metal por ferrocarril a puertos y plantas de procesamiento. Si falla un solo eslabón de esta cadena de suministro, los retrasos y las consecuencias pueden ser desastrosos. Con una gran dependencia de la tecnología y la electrónica para operar maquinaria pesada y trenes de carga, Vale era vulnerable a PCB y componentes defectuosos, muchos de los cuales se están volviendo obsoletos rápidamente.

Al invertir en capacidades de reparación internas, los técnicos de reparación pueden encontrar rápidamente al culpable de la placa de circuito defectuosa, reemplazar el componente y restablecer la placa en el equipo de material rodante esencial. Esto evita el tiempo de inactividad innecesario en la cadena de suministro mientras se espera una PCB de reemplazo, al mismo tiempo que ahorra dinero y reduce la cantidad de desechos electrónicos que van a parar a los vertederos: desechar 1 pequeño chip defectuoso en comparación con una placa grande y costosa con cientos de componentes. La reparación y el mantenimiento electrónico internos también brindan a las empresas control sobre sus propios equipos en lugar de depender de los OEM, lo que mitiga el efecto de la obsolescencia programada y la problemática escasez de suministro de chips.

El gigante de la producción de acero Usiminas también se ha sumado al movimiento Repair, Don’t Waste al invertir en equipos de diagnóstico electrónico para la reparación y el mantenimiento de su maquinaria. Usiminas produce 9,5 millones de toneladas métricas de acero al año; hay una gran cantidad de sistemas electrónicos en juego para operar estas importantes acerías, cualquiera de los cuales podría fallar debido a un solo capacitor, diodo o chip defectuoso. Al reparar estas placas de circuito vitales en lugar de obtener costosos reemplazos, el tiempo de inactividad de la línea de producción se reduce significativamente junto con las contribuciones de desechos electrónicos de la empresa.

Tanto Vale como Usiminas se han comprometido con el espíritu de Reparar, No Desperdiciar como parte de sus esquemas de mayor sostenibilidad, que consideran las comunidades en las que trabajan y la capacidad de transformar la actitud pública hacia las industrias de producción de minería y acero. Al reparar los productos electrónicos en lugar de reemplazarlos, las empresas de todas las industrias están evitando que los valiosos recursos naturales finitos se pierdan para siempre en la enorme pila de desechos electrónicos que crece año tras año. La creciente conciencia y aspiraciones de sostenibilidad en la industria pesada exige un nuevo enfoque sobre cómo operan las empresas: creemos que adoptar la mentalidad de reparar, no desperdiciar es la introducción necesaria para alcanzar los objetivos de sostenibilidad.