Falla fantasma en cabezales de perforación RSS

by Saelig Company

Uno de los avances técnicos que ha contribuido enormemente al aumento de la producción en la perforación de pozos petroleros es el cabezal de perforación del sistema de dirección rotativa (RSS). Los cabezales de perforación RSS permiten el acceso a depósitos de petróleo a los que no se podría llegar perforando hacia abajo o en ángulo. La perforación RSS hizo posible llegar a depósitos de petróleo que podrían estar a una milla o más de profundidad y millas lateralmente desde la boca del pozo.

Dado que los operadores de perforación necesitan conocer la ubicación de la cabeza de perforación en relación con la cabeza del pozo y el depósito de petróleo, una cabeza de perforación RSS tiene una serie de sensores e instrumentos integrados.

“Un cabezal de perforación RSS tiene un sistema de control integrado que monitorea continuamente la inclinación y el acimut del RSS. Estos datos se transmiten en tiempo real a la superficie mediante telemetría de pulsos de lodo. Muchos sensores/instrumentos a bordo se utilizan para determinar la litología de fondo de pozo. Estos incluyen presión, temperatura, resistividad multifrecuencia, densidad, porosidad, sismología acústica a bordo e incluso «radar» de rayos gamma azimutales.

– De Science Direct

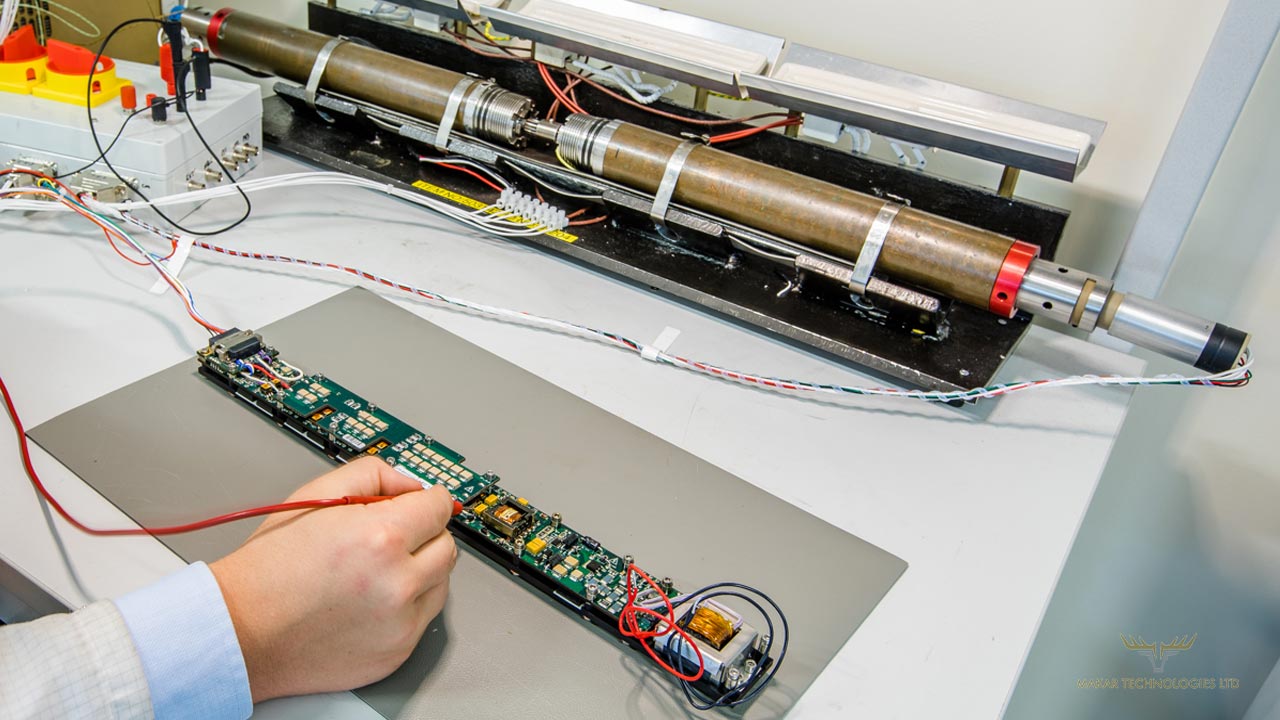

El tema de este estudio de caso es una empresa a la que llamaremos IDS, abreviatura de «in deep ship». IDS es el diseñador y fabricante de cabezales de perforación RSS para la perforación petrolera en alta mar. Antes de encontrar a ABI y BoardMaster, IDS tenía un problema con sus cabezales de perforación RSS. En lo profundo del lecho marino, algo estaba causando una falla en la transmisión del cabezal de perforación. Sin una señal de ubicación del cabezal de perforación, los operadores de los equipos de perforación se vieron obligados a retirar el taladro.

El costo promedio de perforar un pozo de petróleo submarino es de más de $500 millones. Tener que sacar una cabeza de perforación de un pozo incompleto le cuesta al operador de perforación millones de dólares y días o semanas de demora que aumentan el costo en dólares. Como resultado de los costos y la frustración de los pozos sin terminar, IDS estaba acumulando una lista creciente de clientes enojados.

IDS analizó cada cabeza de perforación fallida, pero no se pudo encontrar ninguna falla. En el laboratorio, cada uno de los cabezales de perforación fallidos funcionó como debería. IDS comenzó a adquirir nuevos sistemas de diagnóstico, pero ninguno de los nuevos sistemas pudo encontrar el problema oculto en las cabezas de perforación defectuosas. Cuando IDS llegó a ABI, estaban desesperados. Tan pronto como vieron el BoardMaster en acción, supieron que tenían que adquirir uno.

A los dos días de recibir su capacitación en el sitio y poner el BoardMaster en servicio, los ingenieros de IDS encontraron el problema en la cabeza de perforación. Aunque no nos dijeron la naturaleza exacta del problema, dijeron que se solucionó con un cambio en su diseño. Dijeron que las pruebas 3D V-I y Matrix V-I de BoardMaster fueron muy útiles en el proceso de resolución de problemas. Dijeron que BoardMaster les mostró la naturaleza exacta y la ubicación de la falla que eludió a sus otros sistemas de diagnóstico. El equipo de ingeniería con sede en el Reino Unido pronto desarrolló TestFlows, una documentación de prueba paso a paso creada con el software BoardMaster para compartir con las ubicaciones de la empresa, incluida Arabia Saudita, donde se implementaron más sistemas de prueba ABI para solucionar problemas y reparar más cerca del punto de usar.