La reparación interna de componentes electrónicos evita que una gran línea de producción de LCD se detenga por obsolescencia programada.

Desde 2016, uno de los 10 principales fabricantes de paneles LCD y AMOLED del mundo, al que nos referiremos como TG Optronics en el sudeste asiático, ha estado invirtiendo tiempo y esfuerzo para encontrar una nueva solución a largo plazo para un problema electrónico regular que experimentaban en su equipo robótico de línea de ensamblaje.

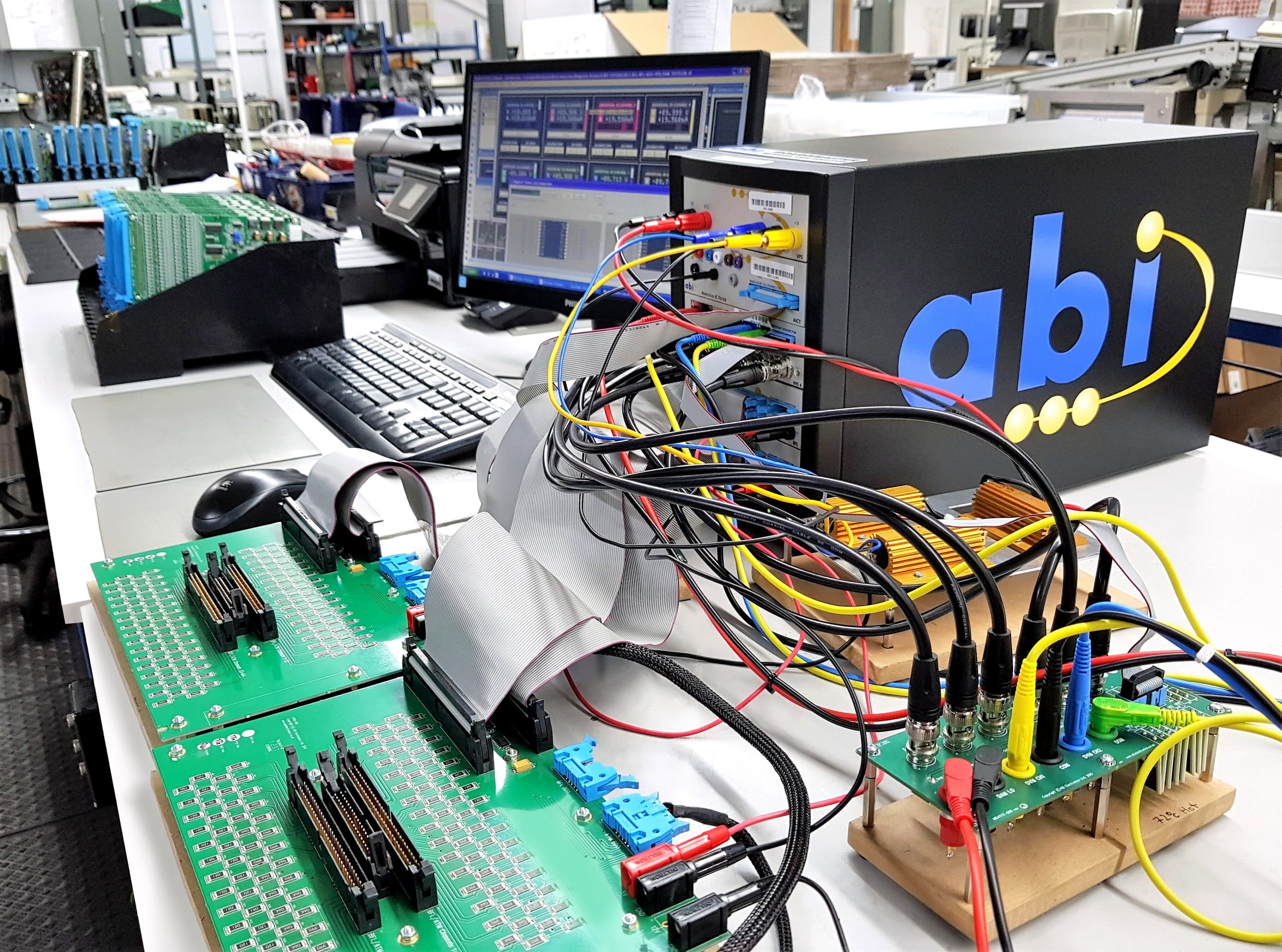

TG Optronics se vio obligada a obtener costosos reemplazos de piezas electrónicas desde 2013. Sin embargo, desde entonces, la empresa ha pasado de no tener instalaciones internas de reparación electrónica a tener 8 estaciones de reparación dedicadas en sus numerosas fábricas, con 2 más para abrir pronto. Este desarrollo masivo en su estrategia para resolver fallas electrónicas internamente les ha ahorrado cantidades inimaginables de dinero y ha reducido significativamente el tiempo de inactividad de las máquinas, con el beneficio adicional de ayudar a la empresa a ser más sostenible y reducir su huella de desechos electrónicos.

Antes de que TG Optronics se convirtiera en defensor de «Repair, Don’t Waste», se enfrentó a numerosos desafíos al tratar de mantener el funcionamiento de cientos de servomotores cruciales o sistemas de «brazo robótico» utilizados en cada planta. Un servomotor es un servomecanismo de circuito cerrado que utiliza retroalimentación de posición para controlar su movimiento y posición. Esta máquina se encuentra comúnmente en aplicaciones industriales y comerciales donde se requiere precisión total y altos niveles de capacidad productiva. Su placa de circuito controlador controla la posición del eje de salida. En el servomotor de CA más común, la velocidad está determinada por la frecuencia del voltaje aplicado y soportará una corriente más alta, lo que lo convierte en un producto versátil que se puede usar en muchas industrias. El motor de CC menos utilizado tiene una velocidad directamente proporcional. Tanto los motores de CA como los de CC son dispositivos eléctricos autónomos que giran secciones de una máquina con alta eficiencia y control preciso de cualquier ángulo, posición y velocidad.

La mayoría de la gente nunca ha oído hablar del sistema de servomotor; sin embargo, la mayoría habrá oído hablar del brazo robótico. El controlador del servomotor y las placas controladoras son componentes esenciales del sistema de brazo robótico, lo que le permite funcionar correctamente. Cada articulación de un robot mecánico tiene un servomotor; su importancia en la producción automatizada no puede subestimarse. También se utilizan comúnmente en vehículos robóticos, máquinas de corte y conformado de metales y sistemas de posicionamiento de antenas.

La mayoría de la gente nunca ha oído hablar del sistema de servomotor; sin embargo, la mayoría habrá oído hablar del brazo robótico. El controlador del servomotor y las placas controladoras son componentes esenciales del sistema de brazo robótico, lo que le permite funcionar correctamente. Cada articulación de un robot mecánico tiene un servomotor; su importancia en la producción automatizada no puede subestimarse. También se utilizan en vehículos robóticos, máquinas de corte y conformado de metales y sistemas de posicionamiento de antenas.

La mayoría de la gente nunca ha oído hablar del sistema de servomotor; sin embargo, la mayoría habrá oído hablar del brazo robótico. El controlador del servomotor y las placas controladoras son componentes esenciales del sistema de brazo robótico, lo que le permite funcionar correctamente. Cada articulación de un robot mecánico tiene un servomotor; su importancia en la producción automatizada no puede subestimarse. También se utilizan en vehículos robóticos, máquinas de corte y conformado de metales y sistemas de posicionamiento de antenas.

A pesar de ser un gigante de la industria, empresas como TG Optronics claramente se benefician del enfoque «Reparar, no desperdiciar». Su problema oportuno y costoso se ha resuelto mediante la inversión en el equipo BoardMaster que se ha personalizado para sus necesidades específicas y mediante la inversión en la capacitación de sus ingenieros para obtener resultados óptimos de las instalaciones de reparación internas. Pero el enfoque Repair Don’t Waste hace más que solo resolver problemas específicos: puede transformar a las empresas en líderes en sostenibilidad.

El gigante automovilístico Renault reportó ahorros de 1 millón de dólares en solo 18 meses después de su inversión en un laboratorio de reparación electrónica de solo 2 personas en una línea de ensamblaje de América Latina. El centro se estableció para respaldar a los robots de soldadura de producción, que pronto vieron ganancias en productividad a medida que la línea de ensamblaje recibía un soporte más fácil y tenía menos tiempo de inactividad. Al invertir en productos de diagnóstico e ingeniería inversa de ABI Electronics, los ingenieros de reparación pudieron crear programas de mantenimiento integrales, predictivos y correctivos. Estos programas aumentaron el tiempo de actividad de la máquina, redujeron el stock de repuestos y los desechos electrónicos. Este enfoque práctico también redujo la dependencia de Renault del fabricante de los robots para brindar soporte y reemplazos; algo a lo que es cada vez más difícil acceder a medida que las máquinas envejecen y se reemplazan con nuevas «actualizaciones».

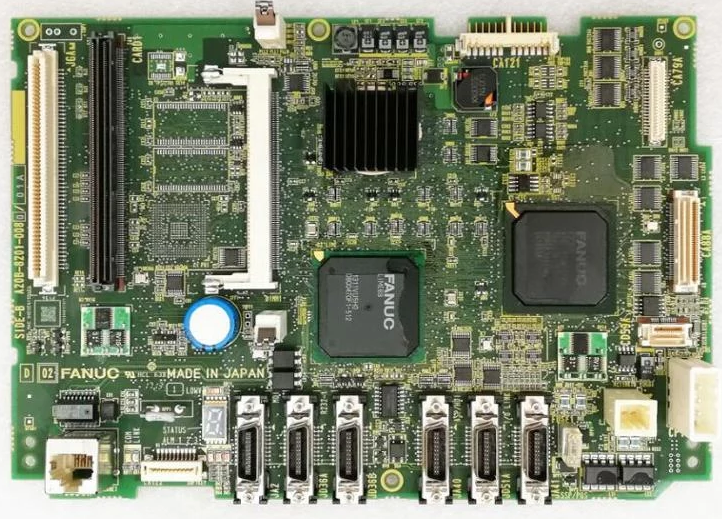

Los controladores y las placas controladoras como la que se muestra a continuación se aplican ampliamente en la producción de robótica, productos farmacéuticos, producción de alimentos, fabricación en línea y otras aplicaciones industriales, donde se requieren altas repeticiones y alta precisión. El alcance de esta tecnología se extiende mucho más allá de las líneas de producción; son empleados por militares de todo el mundo para manipular explosivos y volar drones y aviones, el sector automotriz y fabricantes de productos electrónicos de alta gama como Yamaha, Fuji, Siemens, Mitsubishi Electric, por nombrar algunos. Como lo demuestra la experiencia de TG, los problemas de mantenimiento son prácticamente inevitables, y las empresas a menudo no tienen a mano la solución más exitosa y confiable. Con la obsolescencia planificada, la escasez de piezas y los problemas de la cadena de suministro cada vez más frecuentes en los últimos años, la adopción de instalaciones de reparación internas puede, como mínimo, aliviar y, en el mejor de los casos, eliminar estos problemas del siglo XXI a los que se enfrentan las organizaciones modernas.

Las dificultades de TG con su mantenimiento electrónico son comunes, sin embargo, muchas empresas aún no reconocen su solución exitosa durante los últimos 8 años. Al desarrollar soluciones de reparación internas y emplear equipos especializados de prueba y medición para ser utilizados por personal capacitado, TG ha desafiado la actitud demasiado común de «desperdiciar y reemplazar». No solo están combatiendo activamente la obsolescencia planificada de las máquinas y los problemas de la cadena de suministro, sino que TG Optronics también está ahorrando dinero, tiempo y el medio ambiente en el proceso. La gran inversión que han hecho en la actitud de ‘Reparar, no desperdiciar’ durante los últimos 8 años es un verdadero testimonio de nuestra creencia de que la reparación es un modelo de trabajo que pueden y deben usar empresas de todos los tamaños, en todas las industrias.