El fabricante de automóviles actúa para eliminar los desechos electrónicos a través de la reparación y el mantenimiento internos

La sostenibilidad en la industria automotriz es para muchos una estrategia que encabezará un nuevo futuro circular. Y en muchos sentidos, la producción masiva de vehículos eléctricos es uno de los primeros cambios tangibles que estamos viendo en todo el mundo en respuesta a las presiones climáticas. Sin embargo, los procesos de fabricación para crear estos autos sin emisiones de carbono son sorprendentemente similares a los métodos tradicionales, que generan una cantidad asombrosa de desechos.

Durante los últimos 5 años, los fabricantes de automóviles han comenzado a mitigar la cantidad de residuos que van a los vertederos reciclando e incinerando hasta el 87 % de los residuos producidos en sus plantas. Con alrededor de 48 kg de residuos totales generados por vehículo producido, y con la producción de vehículos eléctricos que se espera que aumente en línea con el aumento de la demanda, incluso el 10 % de estos residuos que van a los vertederos es demasiado alto. Reciclar las materias primas para su reutilización es una forma eficaz de reducir los residuos, pero ¿qué ocurre con productos como las placas de circuitos electrónicos, formadas por decenas de componentes y distintos metales, que no pueden reciclarse de forma tan sencilla?

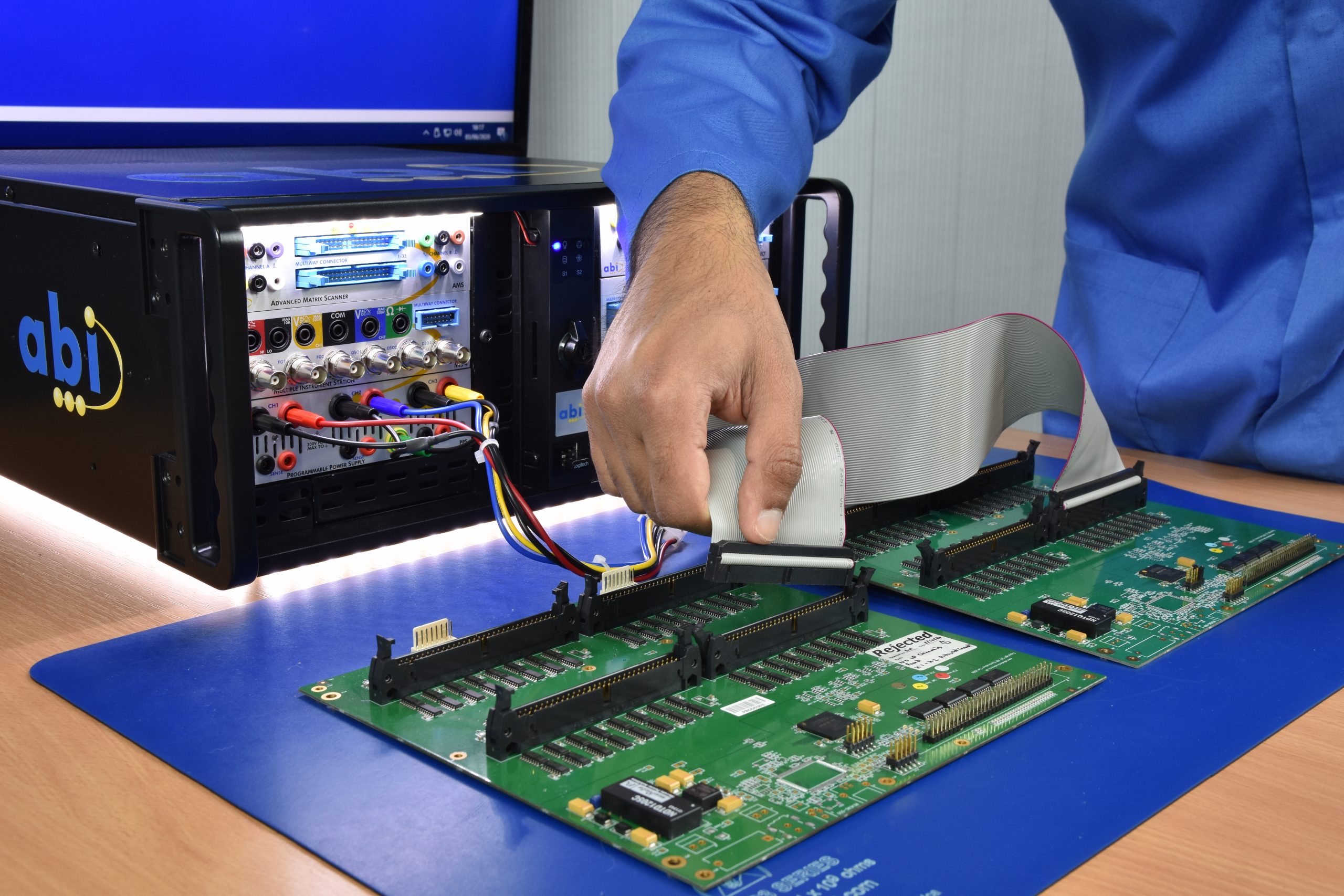

Los PCB son comunes en todas las fábricas del mundo: son el cerebro detrás de las máquinas CNC, las cintas transportadoras y los brazos robóticos, y la producción moderna sería casi imposible sin ellos. Un solo sitio de fabricación puede requerir, por ejemplo, varios miles de placas de circuitos de servocontroladores para operar los robots de la línea de montaje. Cuando estos PCB fallan debido a la degradación o al diseño defectuoso, los fabricantes a menudo se encuentran en la difícil situación de obtener una placa de reemplazo a un gran costo, tanto monetario como ambiental, mientras detienen las líneas de producción y causan más gastos. Uno de los fabricantes de automóviles más grandes del mundo es pionero en una alternativa para reemplazar las placas de circuito, reparándolas en el sitio en cuestión de horas.

Stellantis, más conocido como el fabricante de marcas como Citroen, Fiat y Jeep, está adoptando rápidamente la revolución EV. Stellantis no es ajeno a establecer la reparación como una práctica común, habiendo operado un servicio de «Reparación y devolución» desde 2011 para productos electrónicos complejos en sus automóviles. Ahora, están dando el salto para extender los beneficios de la reparación a sus máquinas de producción a escala industrial con una inversión inicial en equipos internos de prueba y medición especializados en su planta brasileña.

Al elegir reparar en lugar de reemplazar las placas de circuito de maquinaria altamente avanzada, Stellantis está asegurando una multitud de beneficios para su proceso de producción y más allá. Los miembros de Reparar, no desperdiciar en todo el mundo han visto reducciones significativas en el tiempo de inactividad de la producción, máquinas que se descartaron anteriormente volvieron a la vida y el costo total de inversión se recuperó en solo 3 meses de operación. Además de esto, Stellantis está asegurando su estabilidad futura en un mundo de obsolescencia precipitada y falta total de soporte OEM. Con tanto enfoque en alcanzar los objetivos ESG y de sustentabilidad en un marco de tiempo cada vez más reducido, su inversión en capacitación y equipos de prueba y medición especializados le da a Stellantis la ventaja para cumplir con los objetivos de sustentabilidad y reducir su contribución a los desechos electrónicos globales.

A medida que aumenta la demanda de vehículos sin emisiones de carbono, también debe hacerlo nuestro análisis de su fabricación: ¿puede un automóvil ser verdaderamente sostenible cuando se produce mediante prácticas no sostenibles? Repair, Don’t Waste ayuda a las empresas de todo el mundo a crear un conjunto de herramientas ESG para reducir los desechos electrónicos, luchar contra la obsolescencia programada y cumplir los objetivos de sostenibilidad para beneficiar a todos los involucrados. Las prácticas circulares en la industria automotriz deben comenzar a nivel de fabricación para crear vehículos que realmente no tengan desperdicio. Estamos increíblemente emocionados de dar la bienvenida al sitio insignia de Stellantis al movimiento Repair, Don’t Waste, y esperamos que puedan ser el catalizador de una revolución automotriz.